Os fatores físicos das falhas

Redação

Deve-se identificar os aspectos físicos de um problema para encontrar a sua causa raiz.

Matthew Barsalou e Robert Perkin

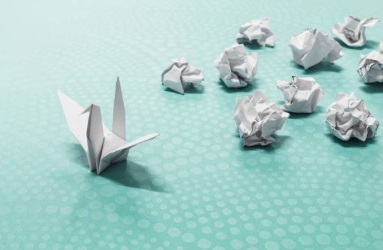

Matthew Barsalou e Robert PerkinAo desenvolver um diagrama de causa e efeito, é importante começar com a física do problema, identificando exatamente como essa situação poderia ter acontecido e, ao mesmo tempo, aprofundando o máximo possível os mecanismos físicos fundamentais que poderiam ter causado a falha. Se duas partes que não deveriam ter contato se atritam durante a operação, por exemplo, a folga entre as partes deveria ter sido zero, significa que a parte A se moveu, a parte B se moveu ou ambas.

Qual desses três movimentos é fisicamente possível ou provável sob as circunstâncias do atrito? De maneira mais ampla, quais hipóteses são compatíveis com suas evidências? Para determinar isso, você deve examinar as partes - ou como Dorian Shainin disse: fale com as partes (1).

Normalmente, um diagrama de causa e efeito é criado por: definindo o problema; identificação das principais categorias de causas do problema (normalmente m...

Artigo atualizado em 06/03/2020 12:29.