Os polímeros para base de dentaduras

Redação

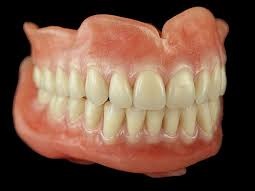

As resinas acrílicas são compostos orgânicos classificados como polímeros, produzidos sinteticamente e cuja química baseia-se no carbono, hidrogênio e em outros elementos não metálicos. Após serem moldadas e endurecidas, podem apresentar características fibrosas, borrachoides, resinosas e rígidas que são determinadas por sua morfologia molecular. Deve-se conhecer a classificação dos polímeros e copolímeros para base de dentaduras e os seus requisitos.

Da Redação –

Da Redação – A resina à base de polimetilmetacrilato, também conhecida como acrílica surgiu entre os anos de 1937 e 1940, se transformou em uma alternativa não somente para confecção de próteses odontológicas, mas também para uso em outras áreas . A sua versatilidade deve-se a características como: biocompatibilidade, ausência de sabor e odor, propriedades térmicas satisfatórias, estabilidade dimensional, boa capacidade de polimento, aparência agradável e simplicidade técnica. Com a evolução, as resinas acrílicas tornaram-se mais fáceis tecnicamente de se trabalhar, tiveram suas propriedades físicas e mecânicas melhoradas e ainda se compatibilizaram biologicamente.

Assim, essas resinas têm uma ampla aplicação em odontologia: confecção da base de próteses parciais e totais, placas miorrelaxantes, moldeiras individuais, padrões para fundição, próteses provisórias imediatas, coroas provisórias, dentes artificiais, reparo de próteses totais, ...

Artigo atualizado em 06/03/2020 12:29.