A autoaprendizagem com o jishuken

Redação

O jishuken pode ser uma metodologia para desafiar o pensamento de um indivíduo sobre como olhamos para o trabalho e como aprendemos fazendo.

Mark Reich -

Um problema que constantemente escuto das organizações é a dificuldade para sustentar as melhorias que foram feitas no gemba. No mundo lean, quando isso ocorre, muitas vezes nos voltamos para o estabelecimento de sistemas de gerenciamento diário (reuniões diárias, por exemplo), que, de certa forma, são um mecanismo de monitoramento para o trabalho de melhoria. Isso é bom, mas não aborda verdadeiramente o desafio subjacente de que não temos um mecanismo verdadeiro para introduzir rapidamente a melhoria contínua diária (kaizen) no local de trabalho.

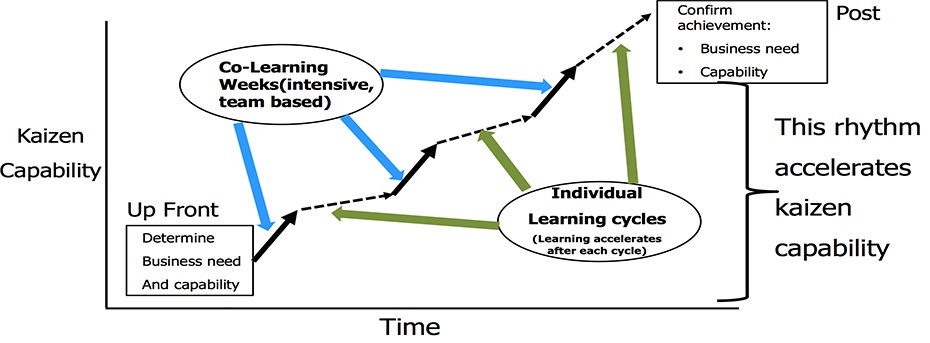

Desde que trabalhava na Toyota, fui exposto a uma metodologia específica chamada jishuken, cujo objetivo principal é exatamente isso - construir a capacidade de linha de frente para sustentar a melhoria contínua (leia texto de Matt Savas). Além disso, ele reduz o tempo de espera no desenvolvimento de capacidades por meio de ciclos intensivos de aprendizado em equipe e do incentivo a continuar por conta própria o que foi aprendido em equipe.