Quanto o custo é muito?

Redação

Quanto aos males, será que o estoque é necessário?

Gary Kirsch -

Você tem muito estoque? Quase todos que estudaram métodos de melhoria contínua reconhecem que o inventário é um dos sete resíduos originais de enxugamento (transporte, estoque, movimento, espera, superprodução, superprocessamento e defeitos).

Alguns podem perguntar: “O estoque não ajuda a suavizar os inevitáveis solavancos no processo de produção e a manter as coisas em movimento? Por que alguém consideraria isso um desperdício?” Há três razões principais:

1) Embora as regras contábeis possam considerar o estoque como um ativo, ele também pode ser um passivo significativo. O estoque representa dinheiro que você não está livre para usar. Isso impede que você invista em áreas críticas para o crescimento do seu negócio. É por isso que muitas pessoas financeiras reconhecem isso corretamente como um ativo congelado.

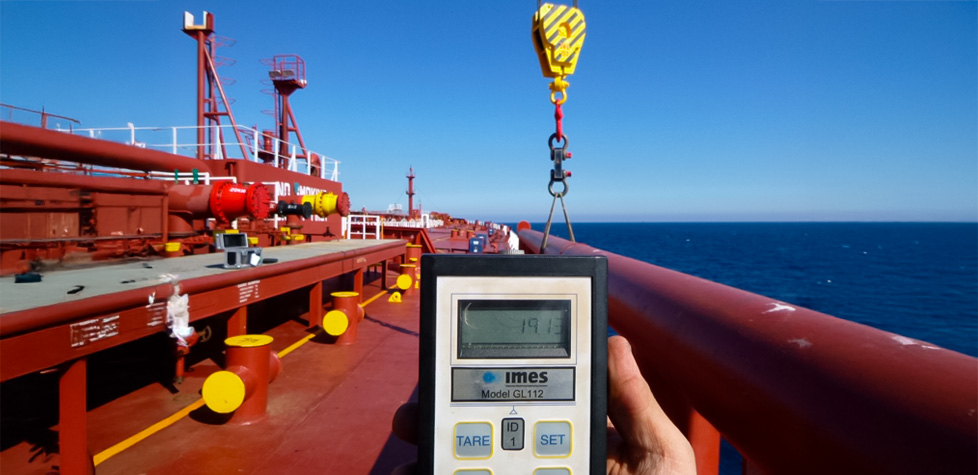

2) O estoque tem um efeito negativo na sua eficiência operacional e nos custos. Transportar, armazenar, preservar e rastrear o excesso de material leva tempo e muitas vezes absorve muitos recursos.

3) Mudanças de projeto e condições de mercado podem tornar seu e...