A determinação da resistência à tração na flexão de vidros planos

Redação

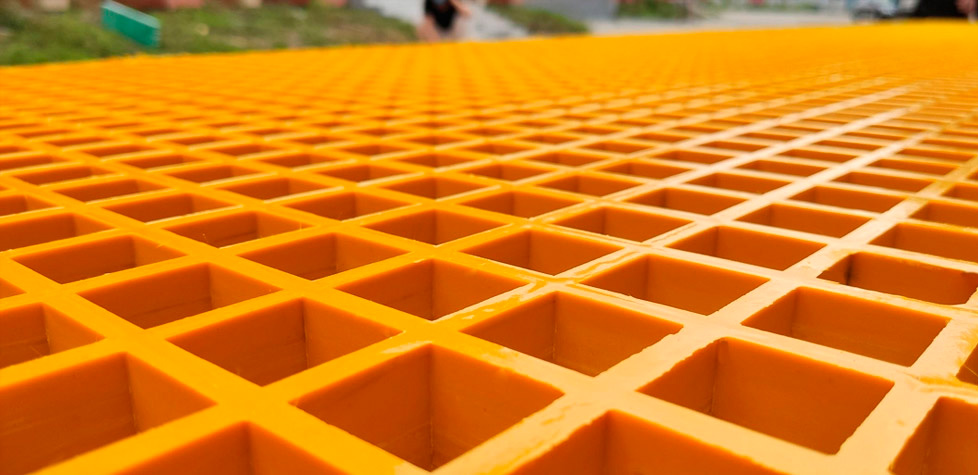

O beneficiamento de vidros planos temperados é muito procurado pelo mercado, pois, ao se quebrar, se estilhaça em pequenos pedaços evitando cortes e acidentes ao contrário do vidro comum que forma pedaços grandes e pontiagudos.

Da Redação -

O vidro plano ou float é produzido nas cores incolor, verde, fume e bronze, nas espessuras de 2mm a 19 mm. As dimensões de chapas variam de acordo com os pedidos dos clientes, de 1.605 x 2.200 mm até 3.210 x 6.000.

É o vidro ideal para aplicações que exijam perfeita visibilidade, pois não apresenta distorção óptica, e possui alta transmissão de luz. O vidro float pode ser cortado e utilizado diretamente em esquadrias e tampos de mesas, ou ser utilizado como matéria-prima em processos como: têmpera, laminação, vidros insulados, produção de espelhos, entre outros.

Quando o vidro sai de uma fábrica, ele sai como um vidro comum e em tamanhos padrões, sem qualquer tipo de tratamento específico. O vidro temperado é o vidro que passou por tratamento térmico (têmpera) ou químico para modificar suas características como a dureza e resistência mecânica.

O beneficiamento de vidros planos temperados é realizado por empresas especializadas, que investem em maquinários específicos e de grande porte. O beneficiamento de vidros planos temperados é similar ao processo de aço temperado, o vidro é aquecido a altas temperaturas, em torno de 600° e então, rapidamente resfriado.

Esse método aumenta a resistência do vidro em até cinco vezes em relação ao vidro comum. O beneficiamento de vidros planos temperados resulta em vidros que são utilizados pela construção civil, justamente pela segurança que oferecem.

A ...