O ensaio de materiais metálicos à temperatura ambiente

Redação

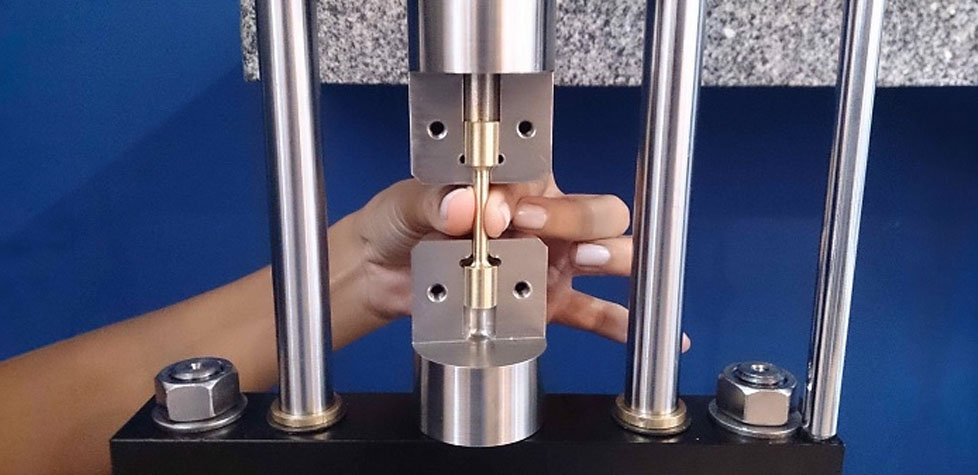

O método de ensaio de tração de materiais metálicos e define as propriedades mecânicas que podem ser determinadas à temperatura ambiente.

Da Redação -

O uso do metal é datado aproximadamente desde 5.000 a.C. Cobre, prata e ouro foram os primeiros a serem utilizados pelos antigos habitantes do planeta, na Idade dos Metais durante a pré-história. Depois veio o bronze e mais tarde o ferro. Por meio de inúmeros métodos primitivos até a modernidade e conhecimento registrado, o ser humano foi aprendendo gradativamente a lidar e a manipular o metal.

A princípio, o metal foi utilizado para fabricar utensílios que facilitassem o dia a dia. Pouco demorou para que fosse a matéria prima de armas, o que até levou alguns povos a dominarem outros. Atualmente, em maior ou menor quantidade, quase tudo ao redor possui em sua composição algo metálico. Celulares, cartões de crédito e claro, veículos e a maior parte das edificações, são alguns exemplos.

Com o advento da tecnologia, a humanidade foi descobrindo cada propriedade e peculiaridade das inúmeras variedades do material. Não é difícil hoje, por exemplo, buscar uma tabela com o grau de dilatação e retração de uma quase qualquer metal. Assim como suas características, órgãos de controles de qualidade criaram maneiras para medir e controlar o uso dos metais.

O ensaio de tração é um dos mais comuns, sendo utilizado na seleção de materiais e na determinação de propriedades mecânicas importantes para

aplicações de engenharia. Frequentemente as propriedades de tração são utilizadas também na previsão do comportamen...