Os ensaios em alvenaria de blocos de concreto

Redação

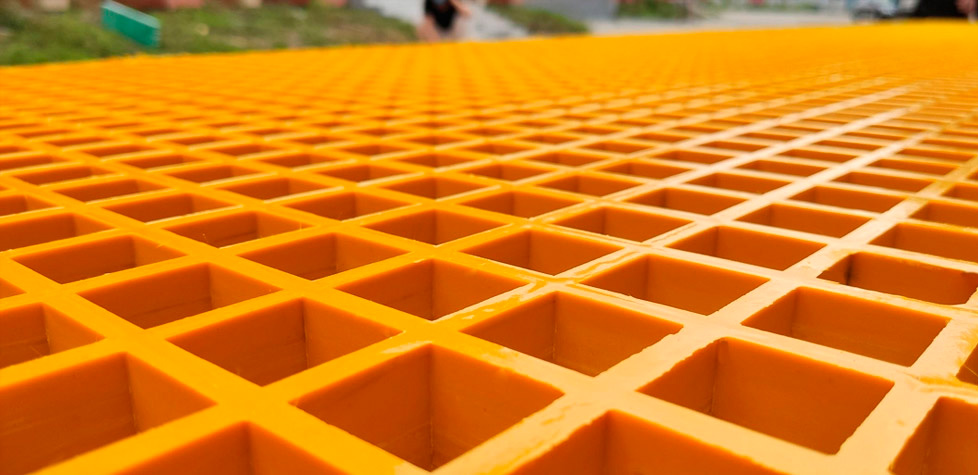

A alvenaria com blocos de concreto é uma solução construtiva que oferece qualidade, economia e rapidez. Sendo disponível para a alvenaria estrutural e de vedação, o bloco de concreto atende a diversos tipos de obras, com racionalização no processo construtivo, menor tempo de execução e respeito ao meio ambiente. Contudo, esses materiais precisam ser ensaiados com os critérios de ensaio para verificação da análise dimensional, de taxa de absorção de água, área líquida e resistência à compressão e de retração por secagem.

Da Redação –

O bloco de concreto é um componente industrializado, produzido em máquinas que vibram e prensam, podendo ser fabricados com uma vasta variedade de composições. Por serem moldados em fôrmas de aço, possuem precisão dimensional que confere facilidade na execução da alvenaria. Suas características e desempenho dependem do equipamento, da qualidade dos materiais empregados e da sua proporção adequada.

Os blocos de concreto normalizados possuem formato e dimensões padronizadas, que proporcionam um sistema construtivo limpo, prático, rápido, econômico e eficiente. Além disso, o material concreto possui um módulo de elasticidade similar ao da junta de argamassa, aproximando a resistência da alvenaria à do bloco.

Além dos aspectos técnicos, os blocos de concreto apresentam outras vantagens: podem ser produzidos em resistências características variadas, em função da necessidade estrutural das edificações; podem ser produzidos com diferentes formas, cores e texturas; possuem vazados de grandes dimensões que permitem a passagem de tubulações elétricas e, em alguns casos, sanitárias. Estes...