Os perigos dos cabos de aço fora dos requisitos normativos

Redação

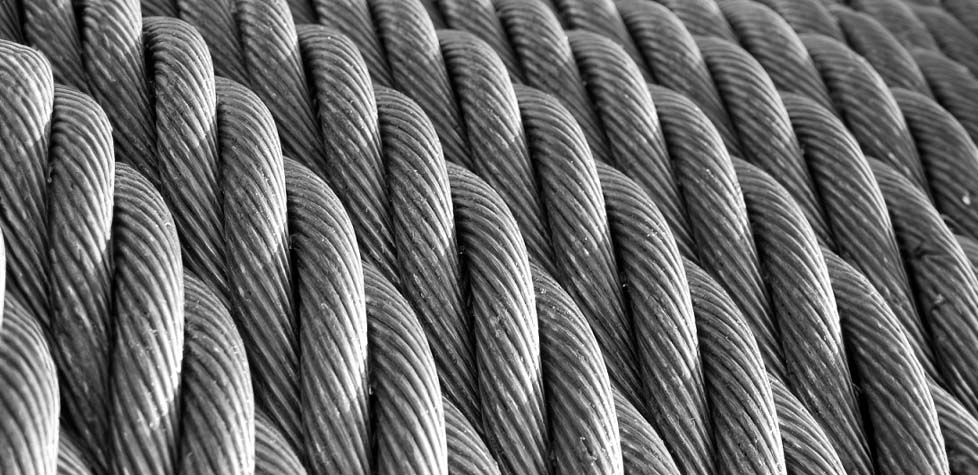

Os cabos de aço são feitos de arames que são obtidos por um processo de esticamento ou trefilação e produto siderúrgico inicial é o fio máquina que é produzido por laminação a quente de um lingote de aço na qualidade e peso escolhido pelo fabricante. Os teores de carbono variam e cada fabricante escolhe de seu jeito, mas se situa entre 0,60% a 0,80%. O teor de manganês gira ao redor de 0,60% e o de fósforo e enxofre juntos não devem exceder 0,03 para se ter um arame maleável. A carga de ruptura mínima agregada calculada da alma é o valor da carga de ruptura mínima agregada obtida por meio do cálculo da área da seção transversal (baseado no diâmetro nominal do arame) e na categoria de resistência à tração de cada arame na alma, conforme fornecido no projeto do cabo do fabricante.

O cabo de aço, na forma como é conhecido hoje, surgiu há 150 anos na Alemanha, sendo um cabo 3×4, ou seja, três pernas sem alma, denominado atualmente como compacto e quatro arames de 3,50 mm em cada perna. Era torcido lang, ou seja, os arames para o mesmo lado da perna. Era torcido à mão, em lances de 17 a 38 metros e foi usado como substituto para os cabos de cânhamo e correntes, principalmente no setor da mineração.

Atualmente, os produtos são fabricados com arames de aço provenientes de fornos elétricos, sendo que o teor de carbono não é escolhido pelo comprador do cabo, mas sim pelo fabricante que, de acordo com suas instalações escolherá o mais apropriado. Outros componentes são o manganês, silício, fósforo, enxofre e em raros casos cobre como proteção adicional contra corrosão. Em caso de cabos de aço inoxidável as ligas mais usadas são as AISI 304 e 316.

Os arames normalmente são redondos e os diâmetros dos mesmos variam de 0,10 mm a 4,0 mm. São trefilados a seco ou via úmida e adquirem durante o processo de trefilação (o arame é esticado quando passa em matrizes chamadas fieiras) maior resistência à tração assi...