A calibração dos torquímetros manuais e o cálculo das incertezas de medição

Redação

Os torquímetros são ferramentas de precisão utilizadas para medir o torque aplicado em porcas e parafusos evitando folgas ou apertos excessivos, de modo que o aperto seja dado com valor exato. Muitos técnicos fazem confusão entre os termos precisão e exatidão. Por serem termos com significados parecidos, é normal que haja essa confusão. Um torquímetro com uma boa exatidão é aquele em que o valor medido, ou configurado, fica próximo ao valor real, ou seja, pode-se confiar no valor medido. Isto é, se configurado para 65 N.m, o torquímetro realizará apertos bem próximos ao valor configurado (um aperto de 65,1 ou 64,9 N.m.) e pode-se confiar no valor da configuração. Já em um torquímetro com boa precisão os resultados das medidas se repetem. Por exemplo, quando configurado para um torque de 90 N.m, o torquímetro realizará três apertos consecutivos de 91 N.m. Portando, ele vai fazer apertos em um mesmo valor e será considerado um instrumento preciso. Existem procedimentos específicos para realizar a calibração de torquímetro de acordo com as normas técnicas vigentes. Conhecida também como chave dinamométrica, esta ferramenta calcula o máximo possível de aperto do parafuso sem o risco de dano a nenhum material. A calibração de um torquímetro é usada para gerar uma exatidão utilizada por engenheiros para calcular o torque necessário para fixação de componentes de motores de automóveis, suspensões e outras partes críticas. Uma pequena falha na calibração de um torquímetro pode prejudicar a produção e diminuir a vida útil de elementos fundamentais para a fabricação de produtos, desenvolvimento de pesquisas ou análises e testes de qualidade. Um sistema de calibração é a combinação de um dispositivo de medição e do sistema de força para aplicação de torque que atua como padrão de medição para o torquímetro manual. Um sistema de calibração também pode ser usado como um sistema de medição de torque, conforme estabelecido na NBR ISO 6789-1. Um dispositivo de medição de torque é o padrão de medição de trabalho, fornecido mecanicamente ou por um transdutor de torque eletrônico com mostrador. Um dispositivo de medição também pode ser referido como um dispositivo de medição de torque, conforme estabelecido na NBR ISO 6789-1. Um padrão de medição de referência é o estabelecido para a calibração de outros padrões de grandezas de mesma natureza, em uma determinada organização ou em um determinado local. Os profissionais precisam conhecer o método para a calibração de torquímetros manuais e o método de cálculo das incertezas de medição associadas à calibração.

A calibração é um procedimento indispensável para definir as características meteorológicas do instrumento de medição por comparação de medições com o instrumento de referência. A definição de calibração é estabelecida no Vocabulário Internacional de Meteorologia (VIM): é uma operação que, sob condições específicas, em uma primeira etapa, estabelece uma relação entre valores de quantidade com incertezas de medição dadas por padrões e indicações correspondentes para obtenção de resultados de medição de uma indicação.

Esta operação deve ser realizada sob condições especiais e em acordo com procedimentos realizados para alcançar um proposito determinado, preferencialmente nos padrões internacionais. As calibrações permitem o erro de indicação de instrumentos e sistemas assim como os valores das amostras de medição sendo determinado a assegurar resultados mais confiáveis e preciso.

O processo de calibração dos instrumentos e padrões de trabalho dos laboratórios certificados de acordo com ISO/IEC 17025 consiste da comparação com alto nível de instrumento de referência e permite as medições que elas produzem a adquirir a propriedade fundamental de rastreabilidade meteorológica em padrões nacionais e internacionais. A calibração não deve ser confundida com o termo ajuste desde que calibração apenas permite a definição de características meteorológicas de um instrumento, enquanto ajuste tem o intuito de melhorar a precisão das medições, ou seja, a diferença entre o valor lido pelo instrumento e o valor padrão de referência.

A calibração é usada para determinar as características metrológicas do instrumento, como a precisão, a repetibilidade, a reprodutibilidade, a histerese, os erros de indicação ou interpolação, a incerteza de medição, etc., necessárias para definir sua funcionalidade ou de verificar a sua conformidade com requisitos. Dependendo dos resultados da calibração, é possível, como provido pelos padrões, para definir a classe em que cada instrumento pertence, baseado na satisfação em certos parâmetros estabelecidos para as características do instrumento.

Existe uma variação devido aos efeitos geométricos da interface entre o encaixe de saída do torquímetro e o sistema de calibração, pois as interfaces hexagonais e quadradas entre o encaixe de saída do torquímetro e o sistema de calibração têm influência, uma vez que podem não estar alinhadas e, se não forem usadas todas as vezes na mesma orientação, podem causar variação de leitura. A interface entre o encaixe de saída do torquímetro e o sistema de calibração deve ser identificada e documentada.

O seguinte método é descrito para a determinação da variação devido à interface de encaixe. Este valor pode ser determinado estatisticamente para um número suficiente de amostras (pelo menos dez) de um modelo de torquímetro, e não é necessário repetir a sua determinação a cada vez, durante as calibrações subsequentes deste modelo.

O torquímetro deve ser posicionado no sistema de calibração de acordo com a NBR ISO 6789-1:2019, 6.5, e submetido a cinco pré-carregamentos no valor-limite inferior da faixa de medição. O torquímetro é removido do sistema de calibração e a interface de encaixe é girada em 60° (encaixe hexagonal) ou 90° (encaixe quadrado). Pelo menos dez medições são feitas para cada uma das quatro posições distribuídas uniformemente em 360 °, no valor-limite inferior da faixa de medição, sem alterar o ponto de aplicação da força.

Além disso, a maioria das torquímetros tem alguma variação no torque, dependendo do ponto exato de aplicação da força no cabo. Isto é aplicável aos torquímetros de indicação e de ajuste, mas não ao torquímetro axial de qualquer tipo. Para torquímetro axial, o valor da aplicação da força deve ser estabelecido como zero. Se o ponto de aplicação da força não estiver marcado no torquímetro e não houver informação fornecida pelo fabricante, a distância entre o eixo de rotação e o ponto de aplicação da força utilizada deve ser registrada.

O método seguinte é descrito para a determinação da variação do ponto de aplicação da força. Este valor pode ser determinado estatisticamente para um número suficiente de amostras (pelo menos dez) de um modelo de torquímetro, e não é necessário repetir a sua determinação a cada vez, durante as calibrações subsequentes deste modelo.

O torquímetro deve ser posicionado no sistema de calibração de acordo com a NBR ISO 6789-1:2019, 6.5, e submetido a cinco pré-carregamentos com o valor-limite inferior da faixa de medição. São registradas dez medições para cada uma das duas posições, com alteração do ponto de aplicação da força no valor-limite inferior da faixa de medição, Tmín. Os dois pontos de aplicação da força devem estar a 10 mm de cada lado da posição central da empunhadura manual ou do ponto marcado de aplicação da força.

Os certificados de calibração de acordo com este documento devem estar em conformidade com a NBR ISO/IEC 17025 e conter pelo menos as seguintes informações adicionais: declaração de que se trata de um certificado de calibração de acordo com este documento; identificação (tipo e número de série) do torquímetro; se tiver sido utilizado um elemento intercambiável com o torquímetro, deve-se registrar o comprimento ou a dimensão efetiva desse elemento; intervalo de torque especificado ou valor de torque fixo do torquímetro; identificação (tipo e número de série) do dispositivo de medição quando a calibração não tiver sido realizada por um laboratório que satisfaça os requisitos da NBR ISO/IEC 17025; direção (ões) de operação; todos os valores registrados durante a calibração (ver NBR ISO 6789-1:2021, 6.5); h) valor médio em cada ponto de calibração para todos os torquímetros, exceto os torquímetros do Tipo II Classes B, C, E e F; torque nominal e valor médio, para os torquímetros de ajuste do Tipo II, Classes B, C, E e F; incerteza expandida relativa do torquímetro, W, para o valor médio em cada ponto de calibração; intervalo de incerteza de medição relativa, em cada ponto de calibração.

Uma calibração passo a passo ou progressiva é obtida por um carregamento incremental do dispositivo de medição a ser calibrado. Um exemplo de método de carregamento progressivo é a utilização do comprimento de um braço de alavanca e uma série de massas que geram uma força sob efeito da aceleração da gravidade. Na calibração contínua, o dispositivo de medição de torque é submetido a um carregamento que muda continuamente. Um exemplo de método de carregamento contínuo é a utilização do comprimento de um braço de alavanca e de cilindros hidráulicos que geram uma força mensurável crescente. Os torquímetros de transferência também podem ser usados para medir o torque fornecido pelo dispositivo de medição que está sendo calibrado.

O torque pode ser aumentado de forma progressiva ou contínua. É conveniente que o padrão de referência seja projetado e montado de forma a possibilitar a aplicação do torque no sentido horário e anti-horário, sem a influência significativa de forças não torcionais, como, por exemplo, momentos fletores.

O eixo de medição do torque pode ser horizontal ou vertical. A orientação preferida reflete a orientação do dispositivo de medição, quando em uso. Quando um padrão de referência é obtido por meio de um torquímetro de transferência, deve ser possível variar o comprimento do braço da alavanca em toda a faixa de comprimentos do braço de alavanca dos torquímetros comercialmente disponíveis, devendo ser calibrados em sua faixa de medição.

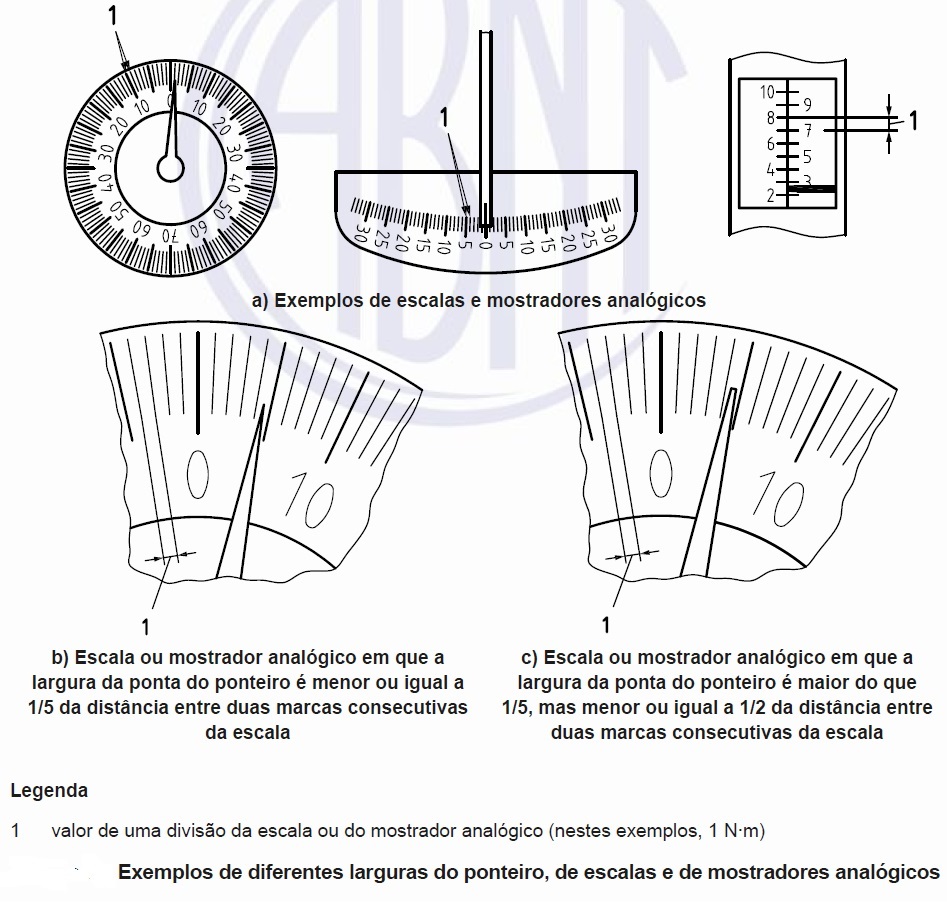

É conveniente que a espessura das marcas da escala seja uniforme e que a largura do ponteiro seja aproximadamente igual à largura da marca da escala, e a resolução r do indicador deve ser obtida a partir da relação entre a largura do ponteiro e a distância, centro a centro, entre duas marcas adjacentes. As razões recomendadas são 1/2, 1/5 ou 1/10.

As distâncias de centro a centro devem ser iguais ou superiores a 1,25 mm, para poder estimar um décimo da divisão da escala. O valor de r ou da resolução do mostrador (Tipo I e Tipo II, somente para as Classes A, D e G) deve corresponder a um incremento do último dígito ativo, desde que o mostrador não varie mais de um incremento quando o dispositivo estiver no menor valor de torque calibrado ou de um incremento do último dígito mais a metade da faixa de flutuação, no caso de os valores flutuarem.

A NBR ISO 6789-2 de 02/2022 - Ferramentas para montagem de parafusos e porcas — Torquímetros manuais - Parte 2: Requisitos para calibração e determinação da incerteza de medição especifica o método para a calibração de torquímetros manuais e descreve o método de cálculo das incertezas de medição associadas à calibração. Especifica os requisitos mínimos para a calibração do dispositivo de medição de torque, quando o intervalo da incerteza de medição relativa, W'md, não for ainda fornecido por um certificado de calibração rastreável.

A NBR ISO 6789 é aplicável à calibração incremental (estática) e contínua (quase estática) de dispositivos de medição de torque, cujo torque é estabelecido pela medição da alteração da forma elástica de um corpo deformável ou por uma variável medida que é proporcional ao torque. Este documento aplica-se aos torquímetros manuais que são classificados como torquímetros de indicação de torque (Tipo I) e torquímetros de ajuste do torque (Tipo II).

Essa norma foi dividida para fornecer dois níveis de documentação, reconhecendo as diferentes necessidades dos diferentes usuários desta norma. A NBR ISO 6789-1 continua a fornecer aos projetistas e fabricantes os requisitos mínimos relevantes para o desenvolvimento, fabricação e documentação de torquímetros manuais. Fornece os métodos detalhados para o cálculo de incertezas e requisitos para calibrações. Isso permitirá aos usuários de serviços de calibração comparar mais facilmente as calibrações de diferentes laboratórios.

Além disso, os requisitos mínimos para a calibração de dispositivos de medição de torque estão descritos no Anexo C. O seu objetivo é estabelecer os requisitos para uma calibração em que as fontes de incerteza sejam avaliadas e usadas para estabelecer a faixa de valores dentro da qual as leituras provavelmente devem estar. Podem existir incertezas adicionais no uso do torquímetro.

A avaliação das incertezas para cada ferramenta é demorada e, quando há dados suficientes para estimar os componentes de incerteza do Tipo B por meios estatísticos, é aceitável usar esses valores para um determinado modelo de torquímetro, desde que os componentes de incerteza sejam revisados periodicamente. Se o usuário utilizar procedimentos para o controle de dispositivos de ensaio, os torquímetros devem estar incluídos nestes procedimentos.

O intervalo entre calibrações deve ser escolhido com base em fatores de utilização, como o erro de medição máximo admissível exigido, a frequência de utilização e o carregamento típico durante o uso, bem como as condições ambientais durante o uso e as condições de armazenamento. O intervalo deve ser adaptado de acordo com os procedimentos especificados para o controle dos dispositivos de ensaio e pela avaliação dos resultados obtidos durante calibrações sucessivas.

Se o usuário não utilizar um procedimento de controle, um período de 12 meses ou de 5.000 ciclos, o que ocorrer primeiro, pode ser tomado como valor-padrão para o intervalo entre calibrações. O intervalo inicia com a primeira utilização do torquímetro. É possível reduzir o intervalo entre as calibrações, se requerido pelo usuário ou seu cliente, ou se exigido pela legislação.

O torquímetro deve ser calibrado quando for submetido a uma sobrecarga superior aos valores indicados na NBR ISO 6789-1:2019, 5.1.6, após reparo, ou após qualquer uso indevido que possa influenciar o desempenho do torquímetro e o cumprimento dos requisitos de conformidade da qualidade. O método de calibração dos torquímetros deve estar de acordo com o método de medição da NBR ISO 6789-1:2019, Seção 6.

Além disso, o requisito para o dispositivo de medição de torque estabelecido na NBR ISO 6789-1:2019, 6.1, deve ser substituído pelo estabelecido em 4.3, nesta NBR ISO 6789-2. O sistema de calibração deve ser adequado para a medição da amplitude da faixa especificada do torquímetro. Para cada valor de torque calibrado, o intervalo de incerteza relativa, W ’md, do dispositivo de medição não pode exceder 1/4 do intervalo de incerteza relativa máxima esperada do torquímetro, W.

O dispositivo de medição deve ter um certificado de calibração válido emitido por um laboratório que cumpra os requisitos da NBR ISO/IEC 17025. Como alternativa, o dispositivo de medição deve ser calibrado por um laboratório que mantenha um padrão nacional de medição. Se o usuário não utilizar um procedimento de controle, um período de 24 meses será o intervalo máximo entre as calibrações.

O dispositivo de medição deve ser calibrado se tiver sido exposto a uma sobrecarga superior a 20% do TE (Limite máximo da faixa de medição do dispositivo de medição), após a realização de um reparo ou após uma utilização inadequada que possa influenciar a incerteza da medição. Os elementos de incerteza associados à calibração de um torquímetro devem ser obtidos por pelo menos uma das duas metodologias descritas nessa norma. As incertezas devem ser estabelecidas de acordo com os procedimentos estabelecidos nessa norma.

Quando um laboratório ou fabricante dispuser de dados suficientes, como os estabelecidos nessa norma, este valor pode ser determinado estatisticamente para um número suficiente de amostras (pelo menos 10) de um modelo de torquímetro, e a sua determinação não necessita ser repetida em futuras calibrações deste modelo de torquímetro. A validade deste valor deve ser revisada sistematicamente.

As incertezas devem vir dos dados dos fabricantes ou de dados de outros terceiros. Deve-se ter o cuidado de assegurar que esses dados possam ser suficientemente validados e reproduzidos em laboratório. Como exemplo, são fornecidos exemplos de cálculos para torquímetros do Tipo I no Anexo A e torquímetros do Tipo II no Anexo B. Para a avaliação das incertezas do Tipo B devido ao torquímetro, o valor do torque deve ser lido a partir da posição do cursor ou do ponteiro ativo, ou em movimento sobre uma escala, ou em um mostrador analógico. Os ponteiros de arraste (indicadores de memória) não podem ser usados quando forem feitas as leituras.

Quando a largura da ponta do ponteiro for inferior a 1/5 da distância entre duas marcas consecutivas da escala ou do mostrador analógico, a resolução é 1/5 do valor de uma divisão da escala ou do mostrador analógico. Quando a largura da ponta do ponteiro for igual ou superior a 1/5, mas inferior a 1/2 da distância entre duas marcas consecutivas da escala ou do mostrador analógico, a resolução é 1/2 do valor de uma divisão da escala ou do mostrador analógico. Quando a largura da ponta do ponteiro for maior que 1/2 da distância entre duas marcas consecutivas da escala ou do mostrador analógico, a resolução é igual ao valor de uma divisão da escala ou do mostrador analógico.

Pode-se observar que, quando o torquímetro utiliza uma escala micrométrica, pode ser utilizado um segundo conjunto de marcas de escala apropriadas à escala principal, para permitir a leitura fracionada direta do valor de torque. Onde não há escala secundária, sua resolução é 1/2 do valor de uma divisão da escala principal.

Onde houver uma escala secundária, a resolução é 1/2 do valor de uma divisão da escala secundária. Para torquímetros equipados com uma escala, um mostrador analógico ou um mostrador digital, a resolução, r, deve ser determinada da seguinte forma.

O valor de r deve corresponder a um único incremento do último dígito ativo, desde que o mostrador digital não flutue em mais de um dígito, quando o dispositivo estiver no menor valor de torque calibrado. Se os valores flutuarem em mais de um dígito quando o dispositivo estiver no menor valor de torque calibrado, o valor de r deve ser um único incremento do último dígito ativo, mais a metade da faixa de flutuação.

Recomenda-se que a reprodutibilidade seja afetada pela habilidade de identificar exatamente o valor no qual o torque aplicado seja interrompido para os torquímetros de indicação Tipo I e a capacidade do mecanismo de retornar exatamente na mesma posição após cada ajuste no torquímetro, no caso de torquímetros Tipo II. Para torquímetros Tipo I e Tipo II, são incluídos os erros de paralaxe.

Para todos os tipos de torquímetros, é descrito o seguinte método para a determinação da reprodutibilidade, brep. O torquímetro deve ser submetido à sequência de carregamento estabelecida na NBR ISO 6789-1:2019, 6.5, apenas no menor valor de torque especificado, e os valores devem ser registrados. A sequência deve ser executada quatro vezes e o torquímetro deve ser removido do sistema de calibração entre cada sequência.

Quando mais de um operador executar tais calibrações, as sequências devem ser distribuídas entre os operadores. As interfaces hexagonais e quadradas entre o encaixe de saída do torquímetro e o sistema de calibração têm influência, uma vez que podem não estar alinhadas e, se não forem usadas todas as vezes na mesma orientação, podem causar variação de leitura.

A interface entre o encaixe de saída do torquímetro e o sistema de calibração deve ser identificada e documentada. O seguinte método é descrito para a determinação da variação bint (variação devido aos efeitos geométricos da interface entre o encaixe de saída do torquímetro e o sistema de calibração) devido à interface de encaixe. Este valor pode ser determinado estatisticamente para um número suficiente de amostras (pelo menos 10) de um modelo de torquímetro, e não é necessário repetir a sua determinação a cada vez, durante as calibrações subsequentes deste modelo.

A maioria das torquímetros tem alguma variação no torque, dependendo do ponto exato de aplicação da força no cabo. Isto é aplicável aos torquímetros de indicação e de ajuste, mas não ao torquímetro axial de qualquer tipo. Para torquímetro axial, o valor de bl (variação devido à alteração da distância do ponto de aplicação da força) deve ser estabelecido como zero.

Se o ponto de aplicação da força não estiver marcado no torquímetro e não houver informação fornecida pelo fabricante, a distância entre o eixo de rotação e o ponto de aplicação da força utilizada deve ser registrada. O método seguinte é descrito para a determinação da variação do ponto de aplicação da força, bl. Este valor pode ser determinado estatisticamente para um número suficiente de amostras (pelo menos 10) de um modelo de torquímetro, e não é necessário repetir a sua determinação a cada vez, durante as calibrações subsequentes deste modelo.

O torquímetro deve ser posicionado no sistema de calibração de acordo com a NBR ISO 6789-1:2019, 6.5, e submetido a cinco pré-carregamentos com o valor-limite inferior da faixa de medição, Tmín. São registradas dez medições para cada uma das duas posições, com alteração do ponto de aplicação da força no valor-limite inferior da faixa de medição, Tmín. Os dois pontos de aplicação da força devem estar a 10 mm de cada lado da posição central da empunhadura manual ou do ponto marcado de aplicação da força.

Hayrton Rodrigues do Prado Filho